Ouah, c’est le futur, c’est incroyable ! …

La technologie de fabrication des becs impressionne toujours les musiciens qui passent visiter l’atelier Syos. Mais comment fonctionne ce qu’on appelle l’impression 3D ? Quel sont les avantages et les inconvénients de cette méthode ? Un petit guide de présentation vous est livré ici.

La fabrication additive

Fabrication additive, c’est le nom un peu plus officiel de l’impression 3D. À la différence de l’usinage qui consiste à partir d’un bloc de matière et à en retirer jusqu’à obtenir la forme désirée, la fabrication additive part de zéro et la matière est ajoutée et agglomérée petit à petit jusqu’à obtention de l’objet.

Les différentes technologies

Il existe différentes technologie de fabrication additive, les plus courantes sont

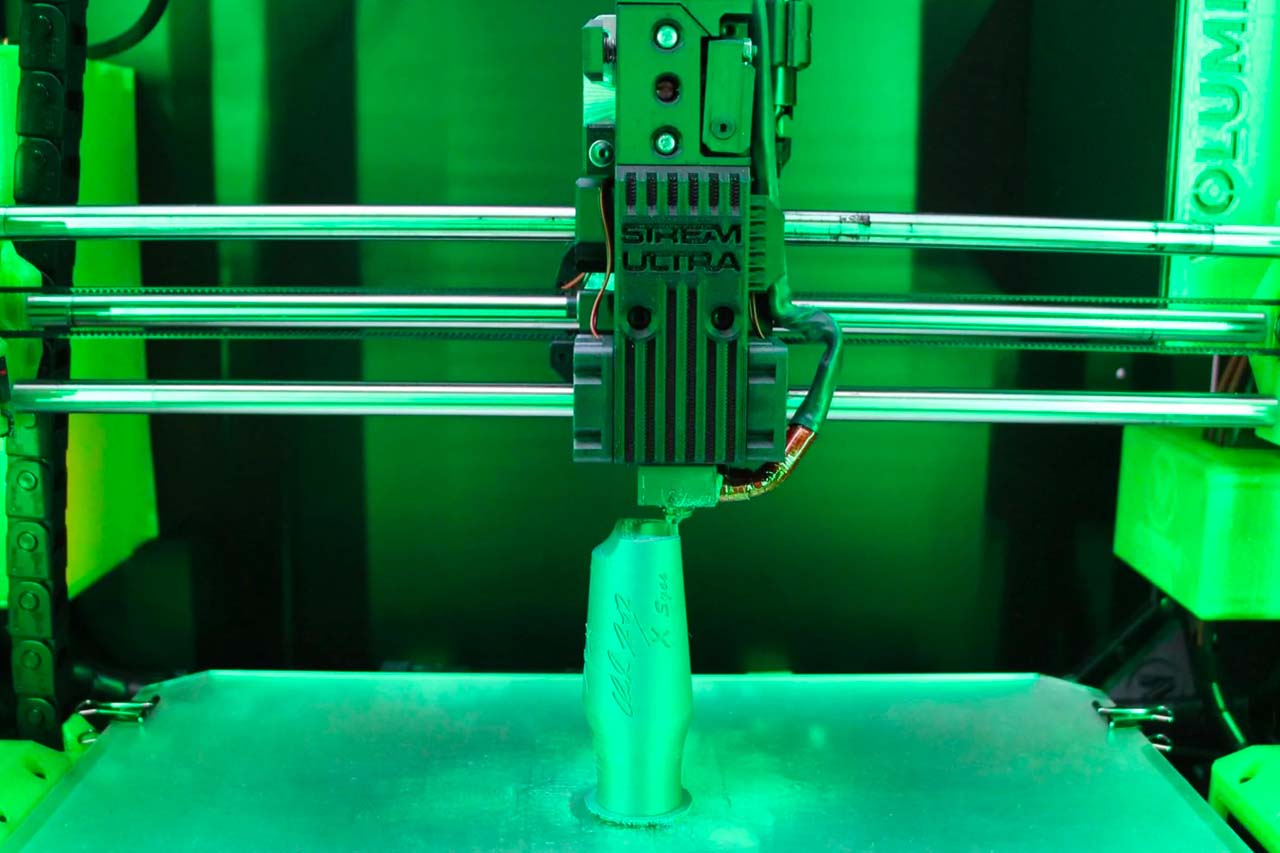

Le dépôt de filament :

Une bobine de matière (appelée “filament”) est chauffée à sa température de fusion à travers une buse, qui vient déposer des couches très fines. La position de la buse varie sur 3 axes (x,y,z) au cours du temps, ce qui permet de construire l’objet désiré de bas en haut couches par couches.

Le frittage de poudre :

L’objet est construit par agglomération de poudre de la matière utilisée (nylon, métal). Un rouleau dépose une couche de poudre sur la zone de fabrication, puis un laser vient chauffer la poudre pour coller les grains entre eux et solidifier une partie de la surface. L’opération est répétée jusqu’à ce que l’objet soit construit, de haut en bas.

La stéréolithographie

La matière brute se présente sous forme liquide, elle est polymérisée couche par couche par des rayons UV qui viennent durcir la résine par endroits. Il existe plusieurs formes de stéréolithographie, certaines faisant émerger la pièce d’un fond de matière (voir l’image ci-dessous), d’autres partant d’un bassin de liquide et construisant la pièce à l’intérieur.

Utilisation pour la facture instrumentale

L’utilisation de l’impression 3D pour fabriquer les instruments de musique a connu un essor depuis quelques années. Pour les cordes et les percussions, le matériau utilisé pour fabriquer l’instrument a une importance cruciale puisque c’est lui qui vibre et crée le son. Pour les instruments à vents en revanche, le matériau n’a pas d’influence sur le son, c’est la géométrie intérieure qui compte. On peut donc utiliser l’impression 3D pour créer des instruments à vent avec des formes géométriques variables, et ce dans des nouveaux matériaux. Voici quelques exemples de l’utilisation de l’impression 3D en lutherie :

Le 3Dvarius

Le 3Dvarius est un violon électrique imprimé en 3D par stéréolithographie (donc par durcissement d’une résine de polymère). Il a été créé par Laurent Bernadac, ingénieur et violoniste jazz. Pour un instrument purement électrique, le choix du matériau est moins important (par rapport à un violon traditionnel). L’instrument a été optimisé pour que le confort, le poids et la maniabilité soient supérieurs à ceux des violons électriques standards.

La trompette de J. Wiss

L’artisan Luthier français Jérôme Wiss a utilisé l’impression 3D pour travailler sur une trompette à la forme révolutionnaire, qui ne possède pas les défauts des trompettes standards (pour lesquelles certaines notes sont fausses par nature). L’impression 3D a été utilisée pour fabriquer et tester des prototypes, la forme finale a été fabriquée en métal.

Les becs Syos

Un bec unique pour chaque musicien, les saxophonistes l’ont rêvé, Syos l’a fait ! Les becs Syos sont fabriqués grâce à une technologie de dépôt de filament. Les éléments de géométrie du bec (le plafond, la chambre, l'ouverture, le facing…) sont déterminés à partir des attentes de chaque musicien. L’impression 3D permet alors de fabriquer des pièces uniques, avec des géométries différentes pour chaque musicien (le moulage ou l’usinage reviennent moins cher par pièce, mais ne permettent que de faire des grandes séries de pièces identiques).

Lire aussi : des becs de saxophone personnalisés, comment c'est possible ?

L’utilisation de l’impression 3D permet aussi de fabriquer des géométries qui ne seraient pas possible autrement : par exemple les déflecteurs utilisés sur certains plafonds pour créer de la turbulence dans l’écoulement d’air. Enfin, c’est aussi l’occasion de laisser libre cours à la créativité en personnalisant même l’extérieur des becs (gravures, signatures…).

Lire aussi : Les métiers Syos : le designer 3D

Avantages et inconvénients

Un petit tableau pour finir, résumant les avantages et inconvénients de la technologie d’impression 3D pour les becs de saxophone :

| Avantages | Inconvénients |

| Rend possible le sur-mesure Permet de créer de nouvelles géométries Contrôle très fin (précision 1/100ème de mm) de la géométrie des pièces Possibilités de design étendues |

Long (entre 5 et 10 heures pour un bec) Plus cher que les techniques standards Choix des matériaux et des technologies limité (non-toxicité, couleur, solidité…) Nécessite une expertise forte |